Modulare Batteriesysteme

Gemeinsam mit unseren Partnern der DEUTZ-Gruppe haben wir uns auf die Entwicklung und Produktion von kundenindividuellen Batteriesystemen spezialisiert. Dabei verfolgen wir einen modularen Ansatz und kombinieren bestehende und validierte Hard- und Softwarekomponenten zu individuellen Batteriesystemen. Für unsere Kunden konfigurieren und liefern wir Batterien aus dem modularen E-DEUTZ Baukasten oder entwickeln individuelle Lösungen.

Die Grundbausteine jeder Batterieentwicklung sind das BMS, die Zellmodule und ein für die Applikation passendes Gehäuse. Wir kombinieren unser selbst entwickeltes modulares Batterie Management System mit den von uns sorgfältig ausgewählten und getesteten Batteriemodulen. So ergibt sich eine perfekte Grundlage für einen Batteriebaukasten, aus dem sich kundenspezifische Batterien von 48V bis 1000V bei skalierbarer Kapazität zusammenstellen lassen.

Jedes von uns verwendete Modul wurde im Vorfeld genauestens untersucht und alle technischen Parameter mit den Lieferanten abgestimmt. So können wir für Module unterschiedlichster Hersteller eine einwandfreie Integration in das Batteriesystem und höchste Sicherheit und Performance sicherstellen. Durch die Kooperation mit verschiedenen Modulherstellern und nahezu standardisierten Modulgrößen können wir nach Bedarf schnell auf Marktentwicklungen reagieren. Die verbauten Module und Zellen entsprechen dabei den aktuellen Automotive-, Nutzfahrzeug- und Maschinen-Standard und erfüllen höchste Sicherheits- und Performanceanforderungen.

Zudem bieten wir eine große Auswahl an bereits entwickelten und getesteten Batterien, die ebenfalls modular kombiniert werden können.

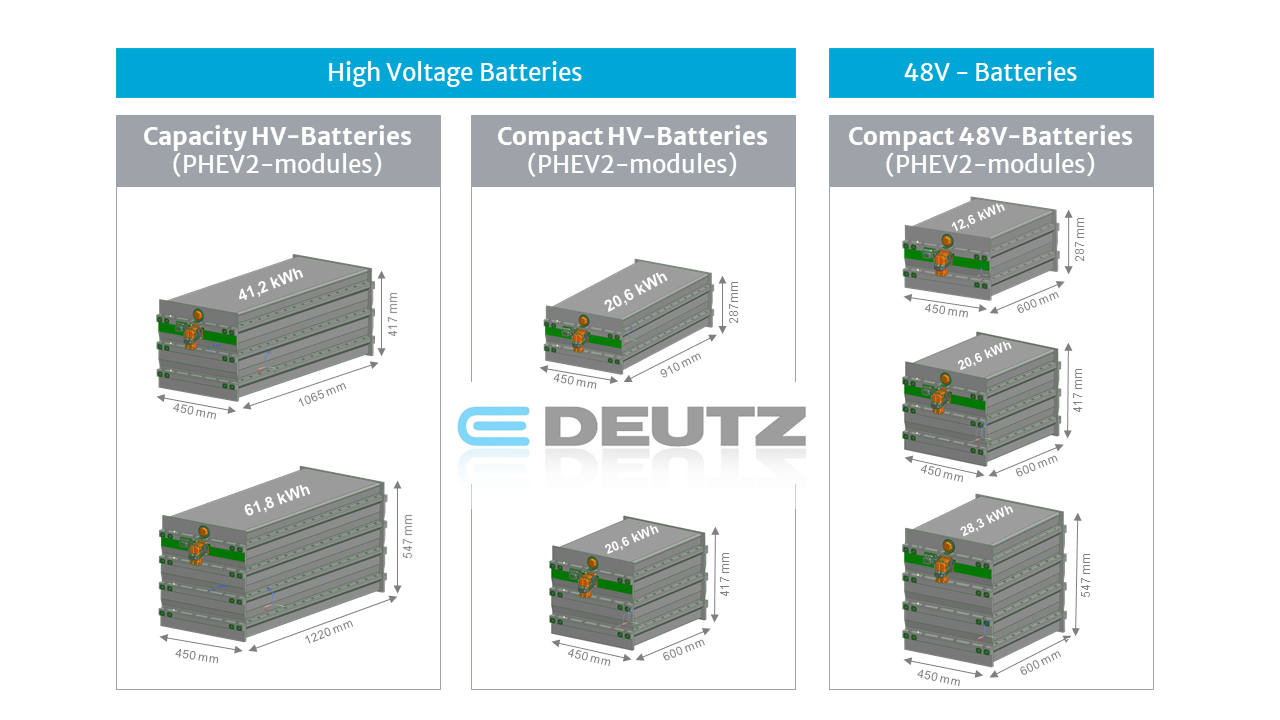

E-DEUTZ Batteriebaukasten

Der E-DEUTZ Batteriebaukasten ist ein modular und skalierbar ausgelegtes Batteriesystem, welches sich flexibel, schnell und kosteneffizient an individuelle Kundenanforderungen anpassen lässt. Mechanische Abmessungen und insbesondere die Softwareanbindung und -funktionalitäten werden passend für die Kundenanwendung angepasst.

Das in Länge und Höhe skalierbare Batteriegehäuse des E-DEUTZ Baukastens ist extrem beständig gegen mechanische Stöße und Vibrationen, zudem ist es gegen Wasser und Staub geschützt. Eine Kühlmöglichkeit in den Zwischenebenen ist im Konzept bereits integriert.

Auf Basis des PHEV2-Formfaktors der Zellmodule können verschiedene Modulkonfigurationen abgebildet werden, um die Spannungslage und Batteriekapazität bestmöglich für die Kundenanwendung anzupassen. Die Zellmodule können mit NMC- oder LFP-Technologie versehen sein. Eine Batterieebene kann bis zu sechs hintereinander liegende PEHV2-Zellmodule beinhalten – hierüber wird die Länge der Batterie bestimmt. Je nach Kundenanforderung können dann bis zu 4-5 Ebenen übereinander gesetzt werden. Durch die unterschiedlichen Verschaltungsmöglichkeiten ist somit eine Vielzahl an Varianten bzgl. Spannungslage und Kapazität möglich.

Ein weiterer Vorteil des modularen Baukastensystems ist ein leicht zu integrierendes Kühlsystem, hierbei werden die Bodenplatten der Ebenen als Kühlplatten verwendet.

Die im Bild gezeigten Module sind Beispiele, können aber auf Kundenwunsch individuell gestaltet werden, da es viele weitere Varianten der Module gibt.

Serienfertige Batteriesysteme

Sollten Kundenanforderungen nicht mit dem E-DEUTZ Baukasten abgebildet werden können, bieten wir selbstverständlich auch individuelle Batterieentwicklungen an. Im Rahmen unserer Entwicklungstätigkeiten konnten wir bereits einige Batterien in Serie bringen. Beispiele, die auch für andere Kunden genutzt werden können, finden Sie hier.

EloPower 35

Die EloPower 35 ist eine Batterie auf Basis von NMC-Zelltechnologie für Bus- und Nutzfahrzeuganwendungen, die nach höchsten Sicherheitsstandards der ISO26262 entwickelt wurde.

Sie ist für den Heavy Duty Bereiche geeignet, da Sie mit einem sehr robusten Gehäuse ausgelegt wurde.

EloTrail 30

Die EloTrail 3o ist eine Batterie auf Basis von LFP-Zelltechnologie, die nach höchsten Sicherheitsstandards der ISO26262 entwickelt wurde.

Sie ist unter anderem für den Heavy Duty Bereiche geeignet, da sie mit einem sehr robusten Gehäuse ausgelegt wurde.

Individuelle Batterielösungen

Aufgrund der Vielfältigkeit der Einsatzgebiete von Batteriesystemen ist auch mit einem modularen Ansatz nicht jeder Anwendungsfall abzubilden. Aus diesem Grund bieten wir Ihnen an, Ihr Batteriekonzept von Grund auf zu entwickeln. Wir begleiten Sie entlang des kompletten Entwicklungsprozess, angefangen bei der Produktidee/ -Konzept sowie der Hardware-Entwicklung, der Prototypenfertigung und deren Testing bis hin zum serienreifen Produkt.

Bei der Konzeptentwicklung für Batteriesysteme fließen verschiedene Kompetenzen und Erfahrungen ein. So analysieren wir zunächst Ihre Anwendung, und ermitteln so die daraus resultierenden Anforderungen an den Energiespeicher. Bei der Auswahl der Module können wir auf unsere Erfahrungen und unser Netzwerk an Lieferanten zurückgreifen. Es folgen die Packentwicklung mit Materialauswahl und mechanischer Konstruktion sowie Hard- und Softwareentwicklung, zu der neben dem BMS auch der Kabelbaum und die Einbindung von Kommunikationsschnittstellen gehören. Alle Schritte werden bei uns unter besonderer Berücksichtigung von kosten- und produktionstechnischen Aspekten ausgeführt.

Somit sind wir in der Lage hochspezialisierte Prototypen und Serienprodukte zu entwickeln. Abschließend übernehmen wir mit unseren Partnern die benötigten Prüfungen wie den Transporttest nach UN 38.3 oder der ISO 26262 (State of the Art Norm für Funktionale Sicherheit) sowie weitere anwendungsspezifische Prüfungen unter Einhaltung der Prüfspezifikation für Lithium-Ionen Antriebsbatteriesysteme und Batterieteilsysteme.

Durch unsere modulare Produkt- und Softwarearchitektur können wir auf Basis unserer bestehenden Produktportfolios in sehr kurzer Zeit eine kundenindividuelle Lösung für Sie gestalten und als Prototyp oder in Serie liefern. Aufgrund unserer bestehenden Komponenten ist es uns möglich, einen ersten funktionalen Prototyp in nur 6-8 Wochen zu liefern. Damit kann auf Systemseite sehr schnell die Integrationsentwicklung begonnen werden und die Time-to-Market reduziert werden.